摘要:介绍氰酸酯树脂的一种固化工艺过程,使其氰酸酯树脂能够达到它应具有的价值性能。

关键词:氰酸酯树脂、三嗪、介电性能、耐湿性能

Abstract:the article introduces a kind of cyanate ester Resin curing process, the cyanate ester can achieve it should have the value of the performance.

Key word:Cyanate Ester Resin、 Triazine 、Dielectric performance、Moisture resistant to

一、前言:

氰酸酯树脂是一种性能优越的树脂,然而国内有许多用户在使用过程中发现,添加了氰酸酯树脂反而使配方树脂的某些性能下降。尤其是耐湿性能,这主要是没有掌获好氰酸酯树脂的固化工艺,氰酸酯树脂达不到一个较高的固化度,残留氰酸酯基(—O—CN)在水煮中会被水解,分解为小分子;在高温评估时溢出使板材分层,开裂;使之其他性能也随之大幅下降;本文介绍一种氰酸酯树脂的固化工艺,是氰酸酯树脂能够达到它应具有的价值性能;供相关同行应用时参考。

二、氰酸酯树脂的性能、特点:

氰酸酯树脂(Cyanate Ester Resin, CE)在加热和催化剂的作用下,可交联得到一种含三嗪(Triazine)环网状结构的聚合物,正是该种结构赋予它优异的介电性能,较高的玻璃化温度,同时该聚合物还具有低收缩率,优异的力学性能和粘结性能等,在加工工艺上接近环氧树脂。在应用方面,相对于其他的高性能树脂如聚四氟乙烯(PTFE),聚苯醚(PPE),聚酰亚胺(PI)等,氰酸酯树脂具有与其他树脂较好的相融性优点,引起各行业的青睐和关注,具有广阔的应用前景和市场潜力。

1、氰酸酯树脂性能:

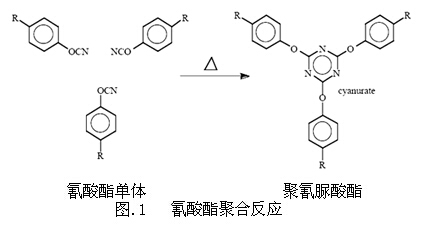

氰酸酯树脂的种类很多,不同的结构会有不同的性能,但它们都固化聚合后生成三嗪环结构为主的网状高聚物(见图1)。

以上是氰酸酯树脂在加热和催化剂的作用下,反应生成含有三嗪环网状结构的聚合物的固化交联机理。

2、固化聚合后生成三嗪环结构为主的网状高聚物,它们有着共同的特性:

(1)高耐热性:玻璃化温度一般大于230℃,热分解温度处于400—410℃之间。

(2)介电性能:温度范围(-160~+220℃)和频率范围(14~1011Hz)内,(介电常数(2.8-3.2)和介质损耗角正切(0.002~0.008)。

(3)低吸湿率:分子链上的醚键在常温下几乎不与水分子作用。

(4)良好的工艺性能:溶剂如丙酮、丁酮、氯仿等,并能与其他多种树脂相容,具有较低的粘度。

(5)力学性能:环状结构及醚键,使其固化产物既具有较优良的力学性能及模量,又有较好的韧性。

三、氰酸酯树脂的固化机理及其应用:

氰酸酯树脂固化反应的特点是固化温度较高,固化时间长。列举高纯度的双酚A型氰酸酯树脂(BADCy),如果不加催化剂在150℃情况下固化48小时,单体转化率仅48%。要达到完全则需要更高温度和更长时间。高纯度的氰酸酯单体在热作用下的自聚三嗪环化反应很困难,氰酸酯自聚热固化反应依赖于氰酸酯单体中含的微量杂质;这些杂质主要是水分、氰酸酯合成过程中残留的酚或生成到氨基甲酸酯、亚氨基碳酸酯及金属离子等。这些杂质对氰酸酯自聚固化起着催化作用,也可以这样定论氰酸酯纯度低于98%,在热固化过程中自聚固化会很剧烈,一但失控常会出现“爆聚”。也就是说氰酸酯(不添加任何催化剂的前提下)自聚反应性越好,纯度品质越差。

1、机理:氰酸酯基(—O—CN)官能团在受热时,分子间倾向于反应形成三嗪环的稳定结构,这也就是氰酸酯的聚合反应。双官能团的氰酸酯树脂,在无催化剂的情况下,形成三嗪环交联网络的反应是较为困难的,需要在高温条件下很长时间的反应。有文献报道:在200℃条件下固化,7小时后转化率才达到90%。所以,要氰酸酯适合现有的环氧树脂的固化工艺必须使用催化剂体系。

2、催化体系:选择合适的催化剂可改善氰酸酯加工性能,如降低反应温度,缩短固化时间以及保让固化产物的良好物性。金属化合物如铜、锌、镁、钴的羧酸螯合物,能对三嗪环的固化形成具有有效的加速作用,在聚合时往往还添加少量的含活泼氢的化合物,如不发挥的烷基酚,双酚以及咪唑等作为协同催化剂,可更加有效地起到催化作用。使氰酸酯固化交联更加完善。

3、列举配方:

列1、有文献报道一组配方:双酚A型氰酸酯树脂(BADCy) / 100ppm金属盐 / 4份壬基酚;金属催化剂的活性次序:辛酸锌﹥辛酸锰﹥乙酰丙酮钴。

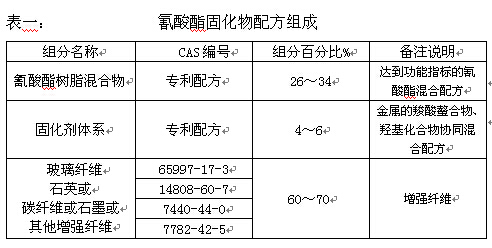

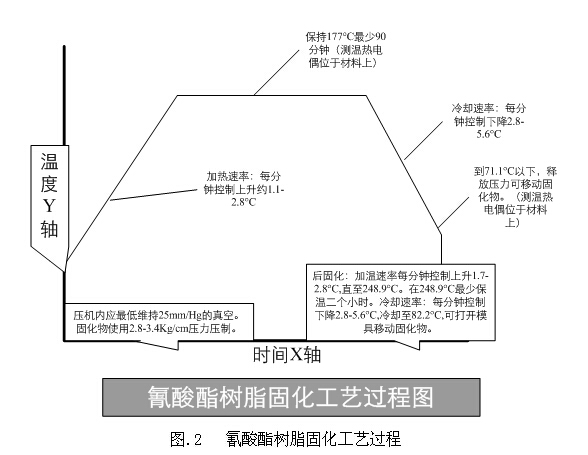

列2、加拿大某科技公司的氰酸酯的固化工艺过程:(表一、图.2)

列3、氰酸酯树脂如果添加了环氧树脂或其他高分子材料,它的固化工艺会有很大变化:如配方:芳香二氰酸酯 80% / 热塑性塑料 15% / 环氧(DGEBA)5% / 催化剂:乙酰丙酮铜0.15phr(每百克份数)+壬基酚3.2 phr(每百克份数),固化:135℃ 20~60分钟,后固化:177℃ 60分钟。

4、结论:

氰酸酯树脂只有充分固化聚合后生成三嗪环结构为主的网状高聚物后,它们才能显示出特有的高耐热性、低介电性能、低吸湿率、良好力学性能等优越性能。固化度要求必须大于98%以上,要达到较高的固化度根据氰酸酯的特性,掌获氰酸酯的固化工艺是非常关键的。

加拿大是世界上使用氰酸酯树脂最早的国家之一,在氰酸酯的固化工艺技术上具有丰富的经验。分析这家加拿大科技公司的固化工艺过程有这几点可以供借鉴:

(1)、材料配方氰酸酯混合胶体占材料重量26~34%。

(2)、材料配方中含有催化剂及协同催化剂占材料重量4~6%。

(3)、初始固化温度需达177℃ 90分钟(一小时半),并严格控制升、降温的速率。

(4)、需有具备真空25mm/Hg、压力2.8~3.4Kg/cm2的条件。

(5)、后固化温度需达248℃ 120分钟(二小时),并严格控制升、降温的速率。

综上所述:氰酸酯的固化与环氧相比,有很大的差异;首先是固化温度,环氧没有这样高到固化温度,其次环氧没有这样长到固化时间;所以,我们要区别与环氧,改变传统热固性树脂的固化观念。满足氰酸酯树脂的固化条件,使氰酸酯树脂的固化度达到理想状态,充分体系氰酸酯树脂这高性能材料的技术性能。

氰酸酯作为一种高性能的树脂基体,有着及其广阔的应用前景。由于它到发展历史不长,对它的结构、性能、固化工艺、应用等需要进行大量的研究与开发。目前,应用最多的氰酸酯固化反应催化剂体系;即金属化合物/羟基化合物的混合催化剂的催化效率并不理想,并研究发现对催化物的最终性能造成影响。为了是氰酸酯树脂的高性能不被干扰,新的催化剂体系及固化工艺的研究还有待深入进行。

附:复合材料中树脂固化度测试(resin curing degree detemeination of composites)

复合材料中的热固性树脂在一定温度下释放出轻质成分而缩聚固化(形状固定),其固化程度因加热条件的不同而有差异,因此可以测定“树脂固化度”来表征复合材料的某些物理化学性能。

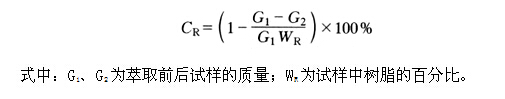

固化度是检验热固性树脂基复合材料的固化质量和制品性能的重要指标。将试样粉未包在滤纸中置于索氏萃取器用沸腾溶剂反复萃取,使树脂中可溶部分萃取出来,不溶部分的树脂则认为已完全固化交联,不溶部分占树脂总量的百分比定义为固化度。按下式计算固化度CR:

参考文献:

1、李文峰等《氰酸酯树脂的固化反应及其催化剂》【J】北京 航空材料学报2003年6月第二期P.74~78。

2、程邦仁《氰酸酯树脂的结构,固化与改性》【D】西安 西北工业大学 2004年2月。

3、娄宝兴等《氰酸酯树脂的结构与性能》【J】广西桂林 绝缘材料2005年第6期P.53~57。

4、BRYTE Technologies,Inc.《BTCy-1 Cyanate Ester Resin System Cure Cycle》【Z】Morgan Hill,CA95037, Apr 13 2004.

返回顶部